400-8760-400

400-8760-400

全倍率成像。清晰!难以置信。

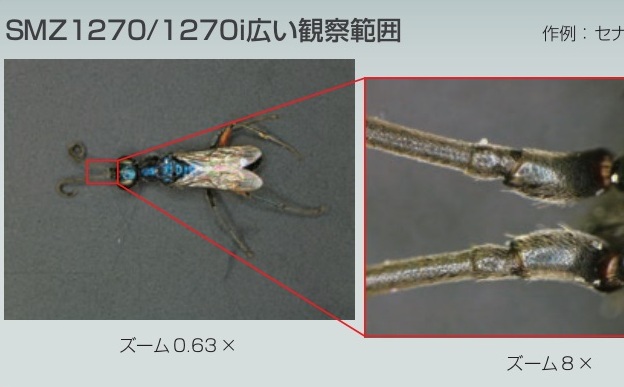

尼康SMZ1270/1270i体式显微镜提供12.7X(0.63 - 8x)同等级变倍比。

低倍率具备宽广的视野,其光学可获得全视野明亮清晰的图像,可对观察目标轻松的定位。SMZ1270i同时具备智能功能,可自动获取设备的倍率信息。

SMZ1270i配备可调节三目镜筒、智能型物镜转盘与LED透射照明底座

同级变倍比

SMZ1270/1270i提供12.7X(0.63 - 8x)同等级变倍比。低倍具有宽广的视野可完整观察35mm培养皿,同样高倍可以看到细胞的显微结构。

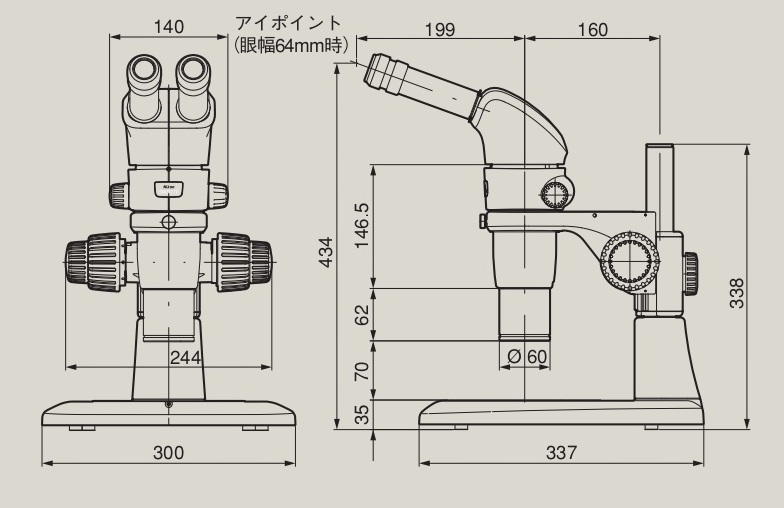

尼康体视显微镜SMZ1270结构图

产品特点 Infocation

高层次色差校正

SMZ1270/1270i机身变倍体采用复消色差光学组件,具备高品质色差校正水平。图像清晰并且没有彩色边缘。

智能机身

具备状态功能的智能型机身(SMZ1270i)结合DS-L3相机控制器和NIS-Elements图像软件,SMZ1270i可以检测变倍信息。同时,配合智能型P-RNI2物镜转盘配件可以检测当前使用的物镜。变倍信息结合物镜信息,系统可自动改变图像标尺大小,当您在改变倍率时图像中的标尺与测量信息将会自动对应。

丰富的可选配件

除了标准附件的选择,您还可以选择高端机型的体式显微镜配件。包括三目观察筒与超薄LED透射照明底座。此配件不同的搭配可用于不同的日常监测、研究和开发应用。

光学系统 | 平行光学系统 |

目镜 | C-W10xB(视野数22) C-W15x(视野数16)、C-W20x(视野数12.5)、C-W30x(视野数7)(选购) |

照明装置 | LED透射照明,光纤透射照明底座 |

物镜转盘 | 变焦比12.7:1,放大倍数6.3倍-80倍 |

载物台 | 选购 |

观察筒 | P-B双目镜筒,P-TL100三目镜筒,P-TERG100三目倾斜镜筒,P-TERG50三目倾斜镜筒 |

物镜(选购) | PlanApo0.5x/WF,PlanApo0.75x/WF,PlanApo1x/WF,EDPlan1.5x/WF,EDPlan2x/WF |

选配装置 | 选陪目镜,选配物镜,特殊照明底座,CCD成像,荧光装置 |